ЗМІСТ

|

1

2

|

|

СПИСОК УМОВНИХ СКОРОЧЕНЬ

|

3

|

|

5

|

||

5

|

||

7

|

||

7

|

||

10

|

||

1.3. Випромінююча частина флюорографа…………………..

|

11

|

|

1.3.1. Рентгенівський

випромінювач………………………….

|

11

|

|

1.3.2. Рентгенівський пристрій живлення……………………..

|

12

|

|

1.3.3. Режими роботи флюорографа……………………………

|

16

|

|

1.4. Аналіз медичного діагностичного опромінення пацієнтів

|

18

|

|

РОЗДІЛ

2.

|

МЕТОДИ ОЦІНКИ НАДІЙНОСТІ……………………………..

|

20

|

2.1.Експериментальні методи контролю

показників надійності

флюорографа

|

24

|

|

2.2. Встановлення та контроль вимог до надійності

флюорографа…………………………………………………….

|

31

|

|

2.3. Методи оцінки надійності медичних приладів…………..

|

38

|

|

2.4. Методи забезпечення надійності флюорографа………….

|

45

|

|

РОЗДІЛ 3

|

БЛОК ОЦІНЮВАННЯ

НАДІЙНОСТІ ФЛЮОРОГРАФА…...

|

50

|

3.1. Аналіз

флюорографа як об’єкта оцінювання надійності

|

50

|

|

3.2. Методи визначення та оптимізації параметрів оцінювання технічного

стану флюорографа на пересувних комплексах……………………………………………………….

|

57

|

|

3.3. Алгоритмізація процесу оцінювання надійності флюорографа на

пересувних комплексах……………………...

|

70

|

|

3.4 Аналіз

ефективності застосування засобів контролю технічного стану флюорографа…………………………….

|

72

|

|

ВИСНОВКИ…………………………………………………….

|

79

|

|

СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ ……………...

|

80

|

ПЕРЕЛІК УМОВНИХ

СКОРОЧЕНЬ

АК –

автоматизований комплекс

БД –

банк даних

БЗ –

база знань

ВК –

вхідний контроль

ВТ –

виробнича технологія

ВТК –

відділ технічного контролю

ЗА –

засоби автоматизації

ЗІП –

запасні інструменти та прилади

ІТ –

інформаційна технологія

КІС –

комп’ютеризована інформаційна система

КТС –

контроль технічного стану

КПА –

контрольно–перевірочна апаратура

МДО –

медичне діагностичне обладнання

ОТС –

оцінювання технічного стану

ПК –

пересувні комплекси

СР –

система ремонту

СУБД –

система управління банком даних

ТП –

технологічний процес

ТПО –

технологічний процес обслуговування

ТС –

технічний стан

ВСТУП

На сучасному рівні розвитку біомедико-технічної

галузі України в клініках та інших медико-біологічних закладах інтенсивно

впроваджується сучасна медична техніка, включаючи флюорографічне обладнання.

Активний розвиток набув процес експлуатації пересувних комплексів (ПК) на базі

автомобіля, який устаткований медичним діагностичним обладнанням (МДО), як

вітчизняного, так і зарубіжного виробництва.

Як свідчить досвід експлуатації

флюографів на пересувних комплексах, ефективність діагностування стану здоров’я

пацієнтів залежить від якісного обслуговування флюографів. Зазначене пов’язано

з тим, що флюографів не в повній мірі відповідає умовам експлуатаційної

технологічності, яка повинна забезпечувати достатній рівень ефективності

процесу оцінювання надійності флюографа.

Надійність, як відомо, один з найважливіших показників

якості медичних виробів. Сучасні мікроелектронні системи, комплекси, апаратура,

їх складові частини і комплектуючі електронні вироби, характеризуються певними

наборами властивостей і показників з точки зору їх використання при розробці

медичних виробів. До найбільш важливих властивостей, що визначає ефективність

застосування об'єкта за призначенням, а значить, і його якості і

конкурентоспроможністю, відноситься надійність – властивість об'єкта зберігати

свої характеристики протягом заданого часу.

Чим складніше той чи інший комплекс або виріб, тим

складніше і тим важче забезпечити його прийнятну для споживача надійність.

Поняття надійності давно

використовується в інженерній практиці. Будь які технічні пристрої – завжди

виготовлялися в розрахунку на деякий достатній для практичних цілей період

використання. Однак довгий час надійність не вимірювалася кількісно, що значно

ускладнювало її об'єктивну оцінку. Встановлення кількісних показників

надійності і способів їх вимірювання і розрахунку поклало початок науковим

методам в дослідженні надійності.

Надійність є

складною властивістю, і формується такими складовими, як безвідмовність,

довговічність, відновлюваність і зберігаємість. Основною тут є властивість

безвідмовності здатність виробу безперервно зберігати працездатний стан

протягом заданого часу. Тому найважливішим в забезпеченні надійності систем є

підвищення їх безвідмовності.

Особливістю

проблеми надійності є її зв'язок зі всіма етапами “життєвого циклу” систем

управління: від зародження ідеї створення до списання. При розрахунку і

проектуванні виробу його надійність закладається в проект, при виготовленні

надійність забезпечується, при експлуатації реалізується. Тому проблема

надійності комплексна проблема і

вирішувати її необхідно на всіх етапах і різними засобами.

Підвищення

надійності роботи флюографіа збільшує строк служби апарату,час безвідмовної роботи.

РОЗДІЛ 1.

ФЛЮОРОГРАФ ЯК ЗАСІБ МЕДИЧНОЇ ДІАГНОСТИКИ

1.1.

Флюорографія як метод

рентгенодіагностики

Флюорографія – це метод

рентгенодіагностики, що передбачає фотографування тіньового зображення з екрану

на фотоплівку відносно невеликих розмірів. Це незначне вдосконалення звичайної

рентгеноскопії зробило флюорографію дуже популярною. За роздільною здатністю

флюорографія значно перевершує рентгеноскопію, наближаючись до рентгенографії.

Крупнокадрові флюорограми окремих огранів за своєю діагностичною цінністю

деколи не поступаються рентгенограмам [9].

Флюорографія дозволяє виявляти

туберкульоз, деякі професійні захворювання легень, неспецифічні запальні

процеси, пухлини легень і середостіння, ураження плеври та діафрагми, серцево–судинні

захворювання. Флюорографія, як метод рентгенодіагностики, застосовується в будь–якому

її розділі, навіть у такому складному, як кардіовазографія.

Популярність флюорографії

забезпечувалася і забезпечується такими чинниками:

– велика пропускна здатність (до

1 людини в хвилину), що дозволяє широко охопити будь–який контингент населення

для дослідження;

– низькі витрати на одне дослідження;

– низькі променеві навантаження

на персонал і пацієнтів;

– зручне зберігання архівів.

Кожен з цих пунктів має свою

історію і свою ступінь вдосконалення.

Починалося все з ідеї збільшення

пропускної спроможності, а ще точніше, ідеї масових обстежень населення для

своєчасного виявлення і лікування різних захворювань. Перші 30 років минулого

сторіччя такі обстеження проводилися в основному за допомогою перегляду

зображення на флуоресцентному екрані. Це забирало багато часу, створювало

досить великі дози опромінення на пацієнтів і на лікаря. З появою флюорографії

стали можливими не тільки зниження витрат і променевого навантаження, але і

можливість легко створювати і зберігати архіви зображень. Однак сам метод не

стояв на місці і зазнав значних змін і удосконалення. Розпочавшись з

дрібнокадрових (24x24мм і 32x32 мм) знімків, флюорографія перейшла до

крупнокадрових (70x70 мм, 100х100 і

110x110 мм), що суттєво полегшило процес

виявлення патології по одержанним

зображенням. Чим більше розмір зображення, тим легше виявити

захворювання. Але подальше збільшення розмірів флюорограми просто втрачає сенс

через те, що метод наблизиться за витратами та й усіма іншим якостям до

рентгенографії, а значить втратить всі перераховані переваги [10].

До недоліків класичної флюорографії

як масового перевірочного дослідження слід віднести певне променеве

навантаження на популяцію країни в цілому. Одними з головних причин високих доз

медичного опромінення є: низькі темпи оновлення парку застарілих

флюорографічних апаратів на сучасні; незадовільний сервісне обслуговування

медичної техніки; недолік матеріальних засобів на придбання засобів

індивідуального захисту пацієнтів і сучасного допоміжного обладнання; низька

кваліфікація фахівців. Іншим недоліком може служити громіздкість устаткування,

хоча флюорографи і стали вже пересувними. Третім недоліком може служити досить

висока вартість флюорографічних досліджень у масштабах країни в цілому.

За останні десять років оснащення

апаратурою відділень променевої діагностики мало змінилося. До цих пір більше

70% являють собою застарілі вироби, більш ніж десятирічної давності випуску, що

вичерпали свій ресурс і підлягають заміні. У середньому не більше 15% з усієї

РДА – зарубіжного виробництва (табл. 1.1). Якщо врахувати, що рентгенівська промисловість

СРСР значною мірою була зруйнована (завод «Актюбрентген» опинився в Казахстані,

об'єднання КПОМА – на Україні, російські заводи «Мосрентген» і «Севкаврентген»

в десять і більше разів зменшили обсяги виробництва), а сучасний зарубіжний

цифровий комплекс для загальної діагностики коштує 500 і більше тисяч доларів,

очевидно, що без створення вітчизняної РДА, істотно більш дешевої в порівнянні

з зарубіжної, завдання переоснащення рентгенології в нашій країні не може бути

вирішена. Відновлення вітчизняної рентгенотехніки за допомогою розвитку

мобільних малих підприємств, складальних виробництв відбувалося в останні роки

швидкими темпами шляхом розробки і модернізації основних вузлів рентгенівського

комплексу: рентгенівського пристрою живлення (РПЖ) і створення детекторів для

реєстрації цифрового зображення [11].

Незважаючи на помітне зростання

чутливості рентгенівських приймачів зображень і бурхливий розвиток інших

методів променевої діагностики, в останні роки генетично значима доза

опромінення при рентгенівських дослідженнях практично не змінилася в нашій

країні, істотно перевищує необхідний рівень і становить 2 мк3в в рік на людину.

Це обумовлено низкою

різноманітних причин:

– організаційні причини,

пов'язані з необгрунтованим направленням на рентгенівське дослідження, низькою

ефективністю роботи;

– високий рівень браку і повторні

дослідження (до 10–12%);

– проведення рентгеноскопії без

протирадіаційного захисту, заборонене більше 10 років тому в усіх розвинених

країнах і прояв плівок вручну при рентгенографії [12];

– використання застарілої

апаратури, що не забезпечує необхідні режими;

– нераціональний вибір фізико–технічних

умов дослідження;

– недостатня ефективність

приймачів і перетворювачів рентгенівських зображень;

– нераціональне використання засобів

радіаційного захисту;

– відсутність достатньо

ефективних методів і засобів контролю ефективної еквівалентної дози

опромінення.

З нагальних проблем вітчизняної

променевої діагностики слід назвати наступні:

– необхідна організація заходів

по максимально швидкій модернізації вітчизняного парку РДА, виділення для цього

фінансових ресурсів;

– необхідно організувати

періодичний контроль основних характеристик експлуатованої апаратури.

1.2. Особливості побудови

цифрового флюорографа

1.2.1. Флюорограф цифровий малодозовий

Флюорограф цифровий малодозовий

призначенний для проведення скринінгової

флюорографії грудної клітини пацієнтів у положенні "стоячи" в прямій

і бічній проекціях з отриманням зображення на моніторі комп'ютера, його

цифровою обробкою та записом в пам'ять ПЕОМ чи на CD – диск у цифровому

вигляді.

Дозволяє: повною мірою

використовувати переваги сучасних цифрових технологій під час проведення

скринінгового обстеження грудної клітини населення на виявлення туберкульозу та

інших захворювань. Передбачена можливість керування флюорографом як з пульта,

розташованого безпосередньо на корпусі флюорографа, так і з АРМ рентген–лаборанта

(дистанційне управління) – параметри знімків встановлюються з автоматизованого

робочого місця рентген–лаборанта (інтегрованого пульта управління).

Переваги:

– стандартна рентген захисна кабіна закритої

конструкції забезпечує надійний захист від опромінення медперсоналу;

– наявність звукового и

графічного супроводу процесу обстеження.

Інноваційно вдалим рішенням є застосування

автоматизованого робочого місця рентген лаборанта у вигляді інтерактивного

пульта керування, що дозволяє:

-

управляти пристроєм живлення;

-

керувати параметрами експозиції;

-

вести реєстрацію кількості пацієнтів;

-

переглядати отримані цифрові рентгенівські

зображення.

Конструкція пульта дозволяє

керувати роботою апарату і виконувати знімки шляхом декількох дотиків до

сенсорної поверхні екрана. Це дає можливість скоротити час на підготовку і

проведення обстеження; набагато спростити освоєння персоналом методів

управління флюорографом [13].

Цифрова камера характеризується

надійністю в роботі, зручним програмним забезпеченням. Цифрова камера не

потребує будь–якого технічного забезпечення протягом усього часу експлуатації.

Обладнання комплектується

цифровою системою на базі апаратно–програмного комплексу. Їх застосування дає

можливість:

-

приймати знімки високої діагностичної

цінності на моніторі вже через 30 секунд після закінчення обстеження;

-

проводити обробку отриманих цифрових

зображень;

-

перегляд зображень в режимах: фіксований

масштаб, фіксована область; позитив–негатив; при необхідності змінювати масштаб

та переміщувати зображення у вікні;

-

отримувати автоматичний підбір оптимальної

яскравості контрасту необхідної області зображення, а також автоматичне посилення

контрасту зображення;

-

проаналізувати отримане цифрове

рентгенівське зображення;

-

після обстеження видати результат

пацієнтові, а при необхідності роздрукувати тверду копію рентгенівського

зображення із збереженням дати, назви, ефективної дози, яка визначається

автоматично, діагностичного висновку та іншу супровідну інформацію;

-

вести облікову базу пацієнтів за різними

ознаками (ПІБ, дата народження, анкетні дані, діагноз, група ризику, вид, дата,

час і параметри обстеження) з автоматичним формуванням карти обстеження

пацієнта; автоматичним складанням списків пацієнтів, звітів;

-

архівувати цифрові рентгенівські знімки

в пам'ять комп'ютера, на магнітних та магнітооптичних носіях з можливістю

збереження знімків у скороченому вигляді без втрати якості зображення; з

можливістю перегляду зображень з архіву, в тому числі і за певний проміжок

часу; можливістю сортування та швидкого пошуку пацієнтів за прізвищем, даті

обстеження та віком;

-

встановлювати телекомунікаційний зв'язок

з базовим лікувальним закладом;

-

обмінюватися даними по

телекомунікаційних мереж у форматі DICOM–3; indiars2.jpg.

-

Рис. 1.1

Блок–схема цифрового флюорографа

Vc – напруга живлення;

Va – напруга для дослідження; РН – регулятор напруги; РЧ – реле

часу; ГП – генераторний пристрій; РТ – рентгенівська трубка; Ф –

фільтр; Д – діафрагма; О – об’єкт дослідження (пацієнт); Р –

відсіюючий растр; РЕ – камера експонометра рентгенівського випромінювача;

ПРЗ – підсилювач рентгенівського зображення; ФК – фотокамера; ВКП —

відеоконтрольний пристрій; АЦП – аналого–цифровий перетворювач; БЕ — блок

обробки сигнала експонометра; БУ — блок управління; XP – з’єднувальний елемент; SQ – комутаційний елемент; ТН —

трансформатор накала.

1.2.2.

Принцип роботи

флюорографа

З АРМ лаборанта подається на РПЖ

сигнал, що дозволяє генерувати високу

напругу, по натисненню кнопки включення експозиції (з пульта управління РПЖ).

Після натискання кнопки включення експозиції (з пульта управління РПЖ),

рентгенівською трубкою генерується рентгенівське випромінювання. Прямий рентгенівський

пучок проходить через коліматор, що обмежує поле опромінення.

На вхідне вікно цифрової камери

потрапляє (після проходження через пацієнта) діафрагмованний рентгенівський

пучок. Потім, він проходить через растр відсіву, що служить для затримки розсіяного

випромінювання, яке виникає в органах пацієнта, і пропускання тільки прямих

променів з рентгенівської трубки (що підвищує якість знімків). Далі,

рентгенівський пучок проходить через іонізаційні камеру, що служить для

припинення подачі рентгенівського випромінювання на пацієнта при наборі певної

дози випромінювання у вхідний площині камери. Іонізаційна камера з'єднана з

рентгенівським живильним пристроєм. При опроміненні екрану рентгенівського, в

ньому збуджується флуоресцентне випромінювання видимого діапазону, що містить

характеристичні лінії елементів (тіньове зображення), що входять до складу

досліджуваного органу.

Далі, світлове зображення з

рентгенівського екрану переноситься об'єктивом ПЗЗ камери на світлочутливий шар

ПЗЗ–матриці (блок сенсорів). ПЗЗ камера перетворює отримане зображення і на

вихід електронно–оптичного блоку камери (з ПЗЗ камери) надходить цифровий

сигнал рентгенівського зображення. Робота ПЗЗ камери синхронізована з роботою

рентгенівського живильного пристрою [15].

1.3. Випромінююча частина

флюорографа

1.3.1. Рентгенівський випромінювач

Випромінююча частина флюорографа

складається з власне рентгенівського випромінювача (РВ) і рентгенівського

пристрою живлення (РПЖ).

Рентгенівський випромінювач призначений для генерування імпульсного

рентгенівського випромінювання з заданими параметрами. Рентгенівський

випромінювач містить:

– рентгенівську трубку (РТ) з

обертовим анодом;

– статорні обмотки (СО), які спільно

з короткозамкнутим ротором, конструктивно об'єднаним з анодним диском трубки,

утворюють асинхронний двигун, що забезпечує обертання анода;

– високовольтний генератор (ВВГ), що складається з підвищувального

трансформатора із заземленою середньою точкою вторинної обмотки, випрямлячів і

фільтрів;

– накального трансформатора (НТ);

– схем контролю анодної напруги (СКН) і анодного струму (СКС)

рентгенівської трубки.

Конструктивно рентгенівський випромінювач являє собою розбірний сталевий

освинцьованих моноблок, заповнений маслом і оснащений гумовим компенсатором.

1.3.2. Рентгенівський пристрій живлення

Рентгенівський пристрій живлення призначене для:

– генерація напруг і струмів,

необхідних для роботи рентгенівського випромінювача в заданих режимах;

– самодіагностики передавальної

частини флюорографа з автоматичним пошуком несправностей і захистом при

виникненні аварійних ситуацій;

– забезпечення двостороннього

зв'язку з пультом управління і процесором відеосигналу.

Блок живлення (БЖ) забезпечує роботу всіх малопотужних пристроїв і блоків.

Функції блоку розжарення (БР) і блоку розкрутки анода (БРА) визначені в назвах

блоків. Контроль за роботою цих блоків здійснюється централізованою системою

самодіагностики. Енергія, необхідна для вироблення імпульсного рентгенівського

випромінювання, накопичується в конденсаторній батареї (КБ), яка заряджається

від мережі блоком зарядки (БЗ). У блоці зарядки передбачена дворівневий захист

при виникненні нештатних ситуацій та автоматична розрядка конденсаторної

батареї при відключенні апарата від мережі. Перетворення постійної напруги в

змінну середньочастотну напругу, що подається на високовольтний генератор,

здійснюється силовим інвертором (СІ), побудованим за півмостовою тиристорною схемою

(рис.1.3).

Рис. 1.3 Півмостова тиристорна схема

До однієї діагоналі півмоста підключена постійна напруга

(конденсаторна батарея). В іншу діагональ через конденсатор підключене навантаження – високовольтний генератор, утворюючи

послідовний коливальний контур. Ліві (за схемою) плечі півмоста утворюють

тиристори VD1 і VD2 з паралельно включеними діодами D1 і D2. На керуючі

електроди тиристорів подаються імпульсні послідовності, що мають однакову

частоту і зсунуті один щодо одного на половину періоду. Частота проходження

імпульсів може змінюватися і знаходиться в деякому діапазоні на лівому схилі

резонансної кривої коливального контуру (рис.1.4).

Рис. 1.4 Резонансна крива коливального

контуру

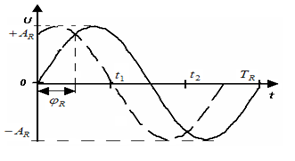

Управління величиною струму контуру відбувається наступним чином (рис. 1.5)

Рис. 1.5 Управління величиною струму контуру

Припустимо, що на керуючий електрод тиристора VD1 в момент t(0) поданий

імпульс послідовності U1. Тиристор відкривається і в контурі виникає струм I1–1.

У момент t(1) тиристор VD1 закривається, струм змінює напрямок (I1–2) і

протікає через діод D1. Якщо в момент t(2) на керуючий електрод тиристора VD2

подати імпульс послідовності U2, то струм I2–1, що замкнувся через нього,

складеться зі струмом I1–2. Очевидно, що прирощення сумарного струму обернено

пропорційно величині тимчасового зсуву моменту t(2) відносно моменту t(1), що

відповідає переміщенню робочої точки по схилу резонансної кривої контура.

Іншими словами, зміною частоти імпульсних послідовностей можна легко

управляти потужністю, що віддається в навантаження, а, отже, анодною напругою

рентгенівської трубки при фіксованому анодному струмі.

Блок управління (БУ) виконує наступні

функції:

– перетворення сигналів зі схем контролю струму і напруги рентгенівської

трубки, одержуваних від рентгенівського випромінювача;

– апаратний контроль за можливим

виникненням нештатних ситуацій у високовольтних ланцюгах рентгенівського

випромінювача;

– формування керуючих імпульсних послідовностей, що забезпечують задану

величину анодного напруги рентгенівської трубки при заданому анодному струмі.

Для забезпечення необхідного анодної напруги («напруги уставки»)

рентгенівської трубки в РПЖ існує замкнутий контур

автоматичного регулювання частоти задаючого імпульсного генератора (ЗІГ),

розташованого в блоці управління (рис.1.6). Заданий напруга Uуст порівнюється з

сигналом зворотного зв'язку від схеми контролю анодної напруги, розташованої в

рентгенівському випромінювачі, і частота ЗІГ змінюється таким чином, щоб

реальне анодна напруга рентгенівської трубці стало рівним заданому. Основним

задаючим, керуючим і контролюючим компонентом РПЖ є вбудована

спеціалізована мікро–ЕОМ.

Рис.1.6 Блок управління. ЗІГ – задаючий імульсний генератор; СІ –

силовий інвертор; ВВГ – високовольтний генератор; СКН – схема контролю анодної

напруги.

У програмне забезпечення мікропроцесора закладена вся необхідна інформація

про послідовність дій та обчислень, необхідних для вироблення рентгенівських

імпульсів з заданими параметрами, інтерфейси двостороннього зв'язку з

процесором відеосигналу (через блок управління штативом, БУШ) і з пультом

управління, а також алгоритм роботи системи контролю за можливим виникненням

нештатних ситуацій. Крім того, в елементах пам'яті містяться константи і

таблиці, що відображають конфігурацію системи і режими її роботи, введені

обмеження параметрів і індивідуальні особливості роботи конкретної

рентгенівської трубки в складі даного конкретного РПЖ. Останнє потребує

пояснень. Кожна рентгенівська трубка має індивідуальні анодно–накальную

характеристики, які необхідно знати для того, щоб пропустити через трубку певну

кількість електрики при заданій напрузі. Крім того, цифровий код струму

розжарення і його дійсне значення пов'язує певний коефіцієнт пропорційності, що

залежить від характеристик конкретних електронних компонентів РПЖ. Для

вимірювання, фіксації і подальшого використання анодно–накальних характеристик

рентгенівської трубки в складі конкретного РПЖ служить процес юстування, що

полягає в наступному. Вимірюються кілька значень анодного струму, що

відповідають певним кодам напруження, при трьох фіксованих значеннях анодної

напруги. Таким чином, виходять реперні точки на трьох анодно–накальних характеристиках,

що входять в сімейство даної трубки. Далі ці точки використовуються для

обчислення коефіцієнтів поліномів четвертого порядку, апроксимуючих реальні

характеристики. Якщо помилка апроксимації не перевищує допустимої величини, то

обчислені значення анодного струму, що відповідають певним кодам напруження при

фіксованих значеннях анодної напруги, заносяться в таблицю і використовуються в

подальшому для вибору коду напруження при виробленні імпульсів з заданими

параметрами [6,7,16].

1.3.3. Режими роботи флюорографа

Існує два можливі режими роботи флюорографа: ручний і автоматичний.

У ручному режимі користувачем задаються значення анодної напруги (kV) й

кількості електрики (mAs). Анодний струм розраховується виходячи з заданої

кількості електрики і відомій потужності, після чого розраховується час

експозиції. Таким чином, при роботі в ручному режимі на контур автоматичного

регулювання частоти задаючого імпульсного подається прямокутний імпульс відомої

амплітуди і має розраховану тривалість.

При роботі в автоматичному режимі заздалегідь задається тільки анодний

струм, а амплітуда імпульсу і його тривалість визначаються апаратно, виходячи з

критеріїв отримання знімків прийнятної якості при мінімальній дозі опромінення

пацієнта. Для цієї мети в РПЖ існує замкнутий контур автоматичного управління

величинами уставки анодної напруги та тривалості експозиції (рис 1.7).

Рис. 1.7 Замкнутий контур автоматичного управління величинами установки

анодної напруги та тривалості експозиції ЗІГ – задаючий імульсний

генератор; СІ – силовий інвертор; ВВГ – високовольтний генератор; СКН – схема

контролю анодної напруги; Е – експонометр; ФП – блок фотоприймача.

У момент початку експозиції блок експонометра (Е) починає виробляти швидко

наростаючу пилкоподібну напругу, яке утворює передній фронт імпульсу анодної

напруги Uуст. Рентгенівське випромінювання, що пройшло через

пацієнта, перетвориться люмінесцентним екраном в світлове.

Світловий імпульс через оптичну систему (ОС), націлену на центр екрану,

вловлюється блоком фотоприймача (ФП) і перетвориться в електричний імпульс Uвх.

Очевидно, що форма переднього фронту цього імпульсу і його затримка відносно

моменту початку експозиції залежить від рентгенопоглинаючих властивостей

грудної клітини пацієнта. При досягненні напругою з виходу блоку фотоприймача

певного рівня Uпор1 зростання пилкоподібної напруги припиняється.

Таким чином, величина уставки напруги визначається автоматично. Тривалість

експозиції визначається по моменту досягнення певного рівня Uпор2

інтегралом за часом Uінт від вихідного сигналу блоку фотоприймача.

1.4. Аналіз медичного діагностичного опромінення пацієнтів

Медичне опромінення на відміну

від інших джерел опромінення людини має цілий ряд особливостей, які необхідно

враховувати при проведенні обстеження пацієнта. Вони полягають в наступному:

а) рентгенологічне опромінення

характеризуються величезними масштабами використання, зачіпаючи практично кожну

людину;

б) медичне рентгенодіагностичне

опромінення стоїть на другому місці вслід за природним опромінюванням за

величиною дози опромінення населення, але на відміну від останнього, має

набагато більші потенційні можливості для зниження;

в) медичне опромінення

відрізняється високою потужністю дози випромінювання, в мільйон разів перевищує

потужність дози від природних джерел опромінення;

г) відсутність адаптації до

гострого опромінення, яким є медичне діагностичне опромінення, на відміну від

природної компоненти;

д) медичне опромінення, як

правило, спрямоване на хворий або ослаблений організм, тим самим посилюючи

негативний вплив на нього іонізуючого випромінювання;

е) медичне опромінення є вкрай

нерівномірним, багаторазово впливаючи, як правило, на одні й ті ж органи, в т.

ч. на найбільш радіочутливі;

ж) характеризується дуалізмом:

приносить користь і одночасно завдає шкоди.

Медичне діагностичне опромінення

пацієнтів не нормується. Це єдиний подібний випадок використання людиною джерел

іонізуючого випромінювання, який виправданий такими міркуваннями:

а) вважається, що користь від

проведення обґрунтованих рентгенологічних досліджень перевищує шкоду від їх

використання;

б) обстеження проводяться за

життєво важливим показаннями;

в) рівні медичного опромінення

лежать в діапазоні так званих «малих» доз, ймовірність впливу яких вважається

невисокою.

Слід мати на увазі, що дія

медичного опромінення, як і будь–якого іншого, починається з нуля, але воно

носить ймовірнісний характер. Це означає, що будь–яка, в тому числі як завгодно

«мала» доза, може викликати небажані наслідки у вигляді злоякісних захворювань

і генетичних порушень, які можуть проявитися через певний час. Тому все

вищесказане змушує максимально захищати пацієнтів.

РОЗДІЛ

2.

МЕТОДИ

ОЦІНКИ НАДІЙНОСТІ

2.1.

Експериментальні методи контролю показників надійності флюорографа

Експериментальні методи є основними для контролю

показників надійності у всіх випадках, коли не застосовуються розрахункові або

розрахунково–експериментальні методи.

Число відновлюваних об'єктів для випробувань

встановлюють з урахуванням умови отримання за час випробувань напрацювання,

достатньої для контролю показників надійності із заданими точністю і

достовірністю.

При контролі конкретних показників надійності всі

відмови виробів, зафіксовані при випробуванні або експлуатації, підрозділяють

на ті що враховуються і невраховувані, при цьому не враховують відмови:

• залежні, що

виникли одночасно з незалежними;

• викликані впливом зовнішніх факторів, не

передбачених в технічному завданні і технічних умовах на виріб;

• викликані порушенням обслуговуючим персоналом

інструкцій з експлуатації, технічного обслуговування і ремонту.

При необхідності проводять попередню обробку даних

випробувань для виявлення випадаючих значень, перевірки однорідності,

незалежності та видів розподілу.

Обробка даних контрольних випробувань повинна

забезпечувати визначення відповідності продукції вимогам нормативно–технічних

документів із зазначенням ймовірностей помилок при прийнятті рішення про

відповідність або невідповідність випробовуваних виробів зазначеним вимогам.

Випробування на надійність дослідних зразків виробів

проводять в попередніх або приймальних випробуваннях.

Випробування на надійність проводять по прискореному

методу, якщо визначені:

• принцип і метод прискорення випробувань;

• режими прискорених випробувань;

• розрахункові формули або коефіцієнти, що дозволяють

привести дані та результати прискорених випробувань до нормальних умов

випробувань.

Випробування на надійність проводять за затвердженими

програмами і атестованими у встановленому порядку методиками.

Програми випробувань на надійність розробляють на

основі технічного завдання та конструкторської документації відповідно до вимог

відповідних стандартів, типових програм випробувань на надійність (за

наявності) та інших нормативних документів з організації та проведення

випробувань. Програма повинна містити умови, що визначають готовність до

проведення випробувань, порядок завершення окремих етапів і умови переходу до

кожного наступного етапу випробувань на надійність.

Програми випробувань не повинні містити положення, що

дозволяє виконання в процесі проведення випробувань налагоджувальних,

регулювальних і інших подібних робіт, не

передбачених експлуатаційною документацією, а також не повинні допускати

спрощень, що призводять до зниження достовірності результатів.

Методики випробувань розробляють на основі технічного

завдання та конструкторської документації, типових методик випробувань на

надійність (за наявності) з урахуванням особливостей виробу, умов проведення

випробувань, властивостей конкретних типів або примірників засобів вимірювань

та випробувального обладнання та інших факторів, що забезпечують в сукупності

необхідну точність, відтворюваність і достовірність результатів.

Допускається суміщати випробування на надійність з

іншими видами випробувань. При цьому спеціальні зразки для випробувань не

виділяють і враховують для контролю надійності дані про напрацювання і відмови

виробів у процесі всіх випробувань, передбачених у програмі випробувань.

Технічне обслуговування та ремонт випробовуваних

зразків повинен проводити у відповідність до вимог експлуатаційної та ремонтної

документації відповідним персоналом.

Результати випробувань оформляють і затверджують в

установленому порядку протоколом (актом), в який включають:

• дані про ідентифікацію МВ;

• відомості про виріб;

• мета випробувань;

• число випробуваних

зразків (номер виробу, номер партії, дата виготовлення);

• посилання на програму і методику випробувань;

• перелік відмов та їх класифікацію;

• виявлення причини відмов (із зазначенням методів

аналізу) і зауважень по технологічності при технічному обслуговуванні та

ремонті;

• оброблені результати випробувань;

• висновки про відповідність дослідних зразків МВ завданим вимогам;

• висновки про правильність і достатність номенклатури

критеріїв відмови і граничного стану;

• рекомендації з доопрацювання виробів з метою

підвищення або досягнення заданого рівня надійності.

На етапі постановки виробів на виробництво, при

необхідності, проводять контрольні випробування на надійність настановної серії

виробів або першої промислової партії.

Випробування на надійність серійних виробів проводять

в складі періодичних, а при необхідності – типових випробувань.

У методику проведення контрольних випробувань на

надійність у складі періодичних випробувань повинні бути включені:

• періодичність проведення випробувань;

• метод і плани випробувань;

• кількість виробів при випробуваннях;

• правила відбору виробів у вибірку для випробувань;

• режими випробувань;

• перелік контрольованих параметрів і періодичність їх

перевірки:

• перелік необхідного випробувального та контрольного

вимірювального обладнання;

• номенклатура і значення параметрів для рішення про

прийняття або відбракування випробовуваних виробів;

• порядок обліку та статистичного аналізу відмов

(граничних станів);

• порядок виявлення причин відмов;

• порядок проведення технічного обслуговування і

ремонту виробів під час випробувань.

Періодичність контрольних випробувань на надійність

встановлюють залежно від контрольованих показників і числа випущених виробів, з

урахуванням можливості завершення попереднього циклу випробувань до початку

чергового циклу і необхідного резерву часу для технічного обслуговування і

ремонту випробувального устаткування.

Якщо періодичність контрольних випробувань на

надійність встановлена більше одного року або постановка на випробування

необхідного числа зразків неможлива з технічних чи економічних причин, то

допускається в обґрунтованих випадках контролювати надійність за результатами

об'єднання інформації, одержуваної при випробуваннях, з даними експлуатації.

Критерії переходу до такого порядку контролю

надійності конкретних видів виробів повинні бути приведені в нормативних

документах на медичні вироби.

У певних випадках, якщо з технічних, економічних або

організаційних причин неможливо або недоцільно застосовувати для цієї мети

експериментальні методи, застосовують розрахунково–експериментальні методи.

Розрахунково–експериментальні методи також

застосовують у всіх випадках, коли це дозволяє істотно скоротити необхідний

обсяг випробувань (наприклад, для резервованих систем, при наявності додаткових

даних про надійність виробів).

В якості додаткових даних використовують різнорідну

інформацію про надійність МВ, накопичену в процесі

розробки, виробництва, випробувань та експлуатації.

2.2.

Встановлення та контроль вимог до надійності

Вимоги до надійності виробів повинні бути

встановлені в медико–технічних вимогах (МТВ) і технічних умовах (ТУ) на МВ конкретного типу у формі нормованих показників

надійності.

При нормуванні показників надійності в МТВ або

ТУ, одночасно з нормами вказують критерії відмови або граничного стану,

стосовно яких задають вимоги до надійності.

Для комплексів, систем та окремих МВ, поряд з показниками надійності об'єкта в цілому або

замість них, допускається нормувати показники надійності складових частин, що

мають самостійне функціональне призначення і конструктивне виконання.

Показники надійності готових (куплених)

виробів, включених до складу комплексів, комплектів або наборів, визначають за

НД на ці вироби.

Показники надійності багатоканальних або

багатофункціональних МВ допускається

нормувати окремо для кожного конструктивно незалежного каналу і самостійної

функції. При наявності взаємозв'язку деяких або всіх каналів або функцій слід

нормувати також загальні показники надійності МВ

в цілому.

Номенклатура показників надійності відповідає

описаної вище, і представлена зокрема наступними показниками:

·

безвідмовності:

– ймовірність безвідмовної роботи P(t);

– середнє напрацювання на відмову Т0 (для відновлюваних виробів);

– середнє напрацювання до відмови Tср (для відновлюваних виробів);

·

довговічності:

– середній термін служби до списання або до ремонту Tcp;

– середній ресурс до списання або до ремонту Tp;

– призначений термін служби Тcл.н;

– призначений ресурс Tp.н.

Призначений термін служби або призначений ресурс

встановлюють для виробів, у яких досягнення граничного стану може

супроводжуватися особливо тяжкими наслідками, а також за відсутності надійних

засобів і методів контролю технічного стану виробів.

Показником ремонтопридатності є середній час

відновлення Тв

Показниками зберігання є середній термін зберігання Тс, гамма–процентний

термін зберігання Tс1%.

Загальна кількість нормованих показників надійності

має бути мінімальною, але при цьому має характеризувати всі етапи виробництва і

експлуатації МВ.

Контроль надійності полягає у перевірці відповідності

нормованих показників надійності, встановлених в стандартах і технічних умовах

на МВ, результатами випробувань і перевірок, отриманих

розрахунково–експериментальними і експериментальними методами відповідно до

вимог.

Контроль здійснюють у процесі самостійних випробувань

або в складі інших видів випробувань.

Контроль безвідмовності на стадії дослідних зразків

проводять на етапі приймальних (технічних і медичних) випробувань розрахунково–експериментальними

або експериментальними методами.

При плануванні випробувань на безвідмовність дослідних

зразків і зразків установчої серії як приймального рівня (Ра, Та)

приймають

рівень, заданий в МТВ.

Контроль безвідмовності на стадії серійного

виробництва проводять на етапі періодичних та типових випробувань

експериментальними методами, випробуваннями в експлуатації (підконтрольна

експлуатація) або шляхом збору та обробки інформації, отриманої в процесі

експлуатації, відповідно до НД на конкретні МВ.

Планування випробувань виробів серійного виробництва

проводять за умови, що заданий в технічних умовах рівень показника R

приймається за бракувальний Rв.

Періодичність контролю показників безвідмовності

виробів серійного виробництва встановлюється в стандартах і технічних умовах на

МВ конкретного типу і повинна бути не рідше одного разу

на три роки.

Контроль показників довговічності і зберігання, якщо

ці показники є визначальними, проводять не пізніше етапу виготовлення дослідних

зразків.

Періодичність контролю показників довговічності і

зберігання виробів даного виду на етапі серійного виробництва також повинна

бути не рідше одного разу на три роки.

Контроль показників довговічності і зберігання, які не

є визначальними, проводиться на зразках серійного виробництва не пізніше

першого року випуску. Повторний контроль цих показників проводять при зміні

конструкції, матеріалів, комплектуючих у випадках, коли ці зміни впливають на

надійність виробу.

Контроль показників ремонтопридатності, якщо такі

показники нормовані в МТВ (ТЗ), проводять на етапі виготовлення дослідних

зразків.

В процесі серійного виробництва залежно від

результатів попередніх випробувань виробів на надійність, аналізу даних

експлуатації (рекламацій, відгуків споживачів, ремонтних організацій)

допускається коригувати методи контролю нормованих показників.

Допускається проводити контроль показників надійності

виробів в цілому лише за результатами автономних контрольних випробувань його

складових частин у випадках, коли проводити випробування виробів в цілому

неможливо.

Випробування на надійність медичних інструментів та

інших виробів великосерійного і масового виробництва, що мають ряд

типорозмірів, допускається проводити на базових зразках (моделях) виробів.

Випробування на надійність проводять в умовах,

максимально наближених до умов експлуатації виробів.

Під час випробувань на безвідмовність повинно бути

забезпечено функціонування та технічне обслуговування виробів відповідно до

експлуатаційної документації.

Планування випробувань дослідних зразків для

показників типу Рі Г (ймовірність і час) проводять при вибірці, як правило, не

менше 3 зразків.

Випробування при вибірці об'ємом менше трьох виробів

допускається планувати в обґрунтованих випадках для виробів дрібносерійного й

одиничного виробництва, багатоканальних систем, комплексів і комплектів з

багаторазовою повторюваністю складових частин одного функціонального

призначення або принципу дії.

Контроль виконання вимог ремонтопридатності до

конструктивного виконання виробів проводиться експертними методами і

поєднується, як правило, з випробуваннями на безвідмовність і довговічність.

Для складних і дорогих виробів, що випускаються малими

партіями, допускається контролювати безвідмовність методом підконтрольної експлуатації.

Якщо постановка на випробування необхідної кількості

зразків неможлива з технічних чи економічних причин, то допускається в

обґрунтованих випадках контролювати показники безвідмовності за результатами

об'єднаної інформації, одержуваної при випробуваннях, з даними експлуатації

відповідно до вимог.

Випробування на довговічність проводять методом

підконтрольної експлуатації або шляхом збору та обробки статистичної

інформації. Випробуванням на довговічність піддають вироби в цілому і (або)

його складові частини. При необхідності проводяться випробування на

довговічність найбільш відповідальних, максимально навантажених і найбільш

схильних до зносу складових частин виробу.

Випробування на збереженість проводять шляхом закладки

вибірки виробів на дослідне зберігання в умовах, передбачених стандартами або

технічними умовами на конкретні МВ.

Контроль параметрів, відповідно до встановлених

критеріїв відмови і граничних станів МВ,

повинен проводитися після закінчення випробувань на збереженість, а також у процесі

технічних обслуговуванні, якщо вони передбачені експлуатаційною документацією.

Контроль показників збереженості допускається здійснювати методами прискорених

випробувань.

Як уже зазначено, одним із шляхів підвищення

надійності системи є введення в неї резервних (дублюючих) елементів. Резервні

елементи включаються в систему як би «паралельно» тим, надійність яких

недостатня.

Аналіз відмов повинен відповідати таким вимогам,

виконання яких значною мірою підвищує якість проведених досліджень:

• проводитися з достатнім ступенем повноти і

деталізації;

• враховувати фізичну природу процесів, що

протікають в системі;

• враховувати вплив взаємних відмов, різні

режими роботи елементів системи, можливі відмови між елементами (відмови

міжсистемних зв'язків і з'єднань);

• забезпечувати узгодженість параметрів

елементів системи.

Аналіз процесу експлуатації МВ дозволяє отримати необхідні відомості для виявлення

можливих відмов. Його доцільно проводити в наступному порядку:

• визначити призначення системи, особливості умов і

режимів експлуатації та перелік виконуваних завдань;

• виділити основні, забезпечувальні та допоміжні

функції;

• для кожної виявленої функції визначити взаємно

однозначні групи статистично незалежних вихідних параметрів, номінальні і

гранично допустимі значення кожного параметра;

• встановити види елементів системи, їх функціональні

особливості та характер взаємодії при експлуатації, наявність резервних

елементів, виявляють елементи, що не мають аналогів;

• систематизувати умови експлуатації (основні та

резервні режими роботи, можливості роботи зі зміненими вихідними параметрами та

ін.);

• визначити тривалість кожного періоду експлуатації.

Перелік можливих відмов повинен бути достатньо повним,

та визначається наявністю найбільш ймовірних і критичних (що призводять до

найбільш тяжких наслідків) відмов, але не може бути надмірним через включення

до нього залежних відмов. Відмови, що виникають за однієї і тієї ж причини,

можуть бути об'єднані.

Загальне число можливих відмов складається із

загального числа всіх виділених умовно незалежних параметрів по кожній функції

системи з урахуванням можливого числа порушень гранично допустимих значень по

кожному параметру.

При складанні переліку відмов аналізують також

обмеження на умови застосування виробу, порушення яких розглядають як можливі

відмови. Далі уточнюють перелік при проведенні аналізу причин, оцінці

ймовірностей виникнення, можливостей виявлення відмов та їх наслідків. Переліки

можливих відмов та їх причин оформляються у вигляді звітів.

Методичні засади завдання кордонів медичної системи

при аналізі небезпечних станів і відмов полягають у тому, що тільки головні,

найбільш ймовірні або критичні події повинні розглядатися на початковій стадії

аналізу. Для визначення цих подій можна використовувати аналіз критичності.

У міру просування дослідної роботи (експертизи) можна

включати всі більш рідкісні або менш вірогідні події чи не брати їх до уваги.

При визначенні меж системи потрібно ретельно встановити початкові стани

елементів.

Коли зібрано достатню кількість інформації по системі,

можна скласти опис варіантів розвитку процесу (сценаріїв) і визначити кінцеві

події. Потім встановлюють причинні взаємозв'язки, ведучі до кожного кінцевої

події, наприклад за допомогою дерева відмов.

Зазвичай система зображується у вигляді блок-схеми, що

показує всі функціональні (або причинні) взаємозв'язки і елементи. При її

побудові винятково важливу роль набуває правильне завдання граничних умов, які

не слід плутати з фізичними межами системи.

Однією з основних вимог, що пред'являється до

граничних умов, є завдання завершальної (головної) небажаної події,

встановлення якої вимагає особливої ретельності, оскільки саме для неї, як для

основної відмови, виконується аналіз. Крім того, щоб проведений аналіз був

зрозумілий усім зацікавленим особам, дослідник зобов'язаний скласти перелік

усіх припущень, прийнятих при визначенні системи і побудові порядку

дослідження.

У зв'язку з високими темпами сучасного науково–технічного

прогресу важливо вибрати оптимальний момент для переходу від наукових

досліджень і підготовчих робіт до виробництва продукції. В умовах конкуренції

вдало обраний час запуску у виробництво є важливим чинником, що діє в двох

напрямках: «занадто ранній» запуск у виробництво може призвести до таких же

негативних наслідків, як і «занадто пізній».

Причинами виготовлення ненадійної продукції можуть

бути:

• відсутність регулярної перевірки відповідності

стандартам;

• помилки в застосуванні матеріалів або недостатній

контроль

матеріалів в ході виробництва;

• неправильний облік і звітність по контролю

параметрів, включаючи інформацію про удосконалення технології;

• не відповідність стандартам схеми вибіркового

контролю,

невиконання стандартів з приймальних випробувань;

• відсутність інструктивних матеріалів і методик з

проведення контролю;

• нерегулярне використання звітів з контролю для

удосконалення технологічного процесу.

Надійність багатьох виробів може бути виявлена в

умовах їх споживання. Науково обґрунтована система спостереження за

експлуатацією виробів дозволяє виявити дефекти, зумовлені порушеннями

технологічного процесу у виробника.

Для цього виробник повинен організувати роботу:

• по статистичному контролю якості;

• системної перевірки, через певні інтервали, стану

керованості процесів

підвищення якості та надійності виробів, що випускаються;

• правильного розуміння вимог медичної практики і

системного прагнення до задоволення їх.

2.3. Методи

оцінки надійності медичних приладів

Оцінку надійності об'єктів МЕА проводять на всіх

стадіях життєвого циклу, використовуючи розрахункові та експериментальні

методи. Розрахункові методи застосовуються, як правило, на етапах проектування

об'єктів, а експериментальні – при випробуваннях дослідних зразків і серійної

продукції на надійність. У практиці робіт з оцінки надійності знаходять також

застосування розрахунково–експериментальні методи. Їх кращою областю

використання є оцінка надійності складних систем, які важко випробувати на

надійність з технічних або техніко–економічних

причин.

Розрахункові методи оцінки надійності

В даний час існує досить велика кількість методів

розрахункової оцінки надійності МЕА. Класифікація методів розрахунку надійності

МЕА, наведена на рис. 2.1.

Рис. 2.1 Методи

розрахунку надійності

Розрахунки надійності на стадії проектування МЕА

використовуються для вирішення наступних трьох завдань:

1. За допомогою розрахунків проводиться попередня

оцінка принципової можливості виконання заданих вимог до надійності розроблюваного

зразка;

2. На основі розрахунків вибираються кращі (за

критерієм надійності) варіанти схемних і конструктивних рішень з сукупності

наявних у розробників можливих варіантів:

Виконання на стадії проектування розрахунків

надійності дозволяє виявити складові частини, блоки, вузли і елементи МЕА, для

яких в першу чергу необхідно відпрацьовувати заходи щодо підвищення надійності,

в тому числі і на стадіях виробництва та експлуатації МЕА, попередньо оцінити і

своєчасно розробити ефективну систему технічного обслуговування, оцінити

потрібні потужності ремонтних органів, обгрунтувати раціональний за складом і

обсягом ЗІП (запасне майно і пристосування).

Відповідно до наведеної класифікації

розрізняють розрахунки надійності на стадії проектування (прогнозуючі

розрахунки) і на стадіях експлуатації та випробувань (головним чином

констатують розрахунки).

Суть розрахунків надійності, виконуваних на

стадії випробувань та експлуатації МЕА, полягає в коректній статистичній

обробці отриманих експериментально даних для отримання точкових або

інтервальних оцінок показників надійності.

З принципових основ розрахунки поділяють на

елементні (апаратні) і функціональні (окремим випадком яких є параметричні

розрахунки).

Елементні методи, розроблені на перших етапах

розвитку теорії надійності і до теперішнього часу знаходять найбільше

застосування, засновані на обліку раптових, повних відмов і на припущенні про

те, що вони підпорядковуються експоненціальному закону розподілу. Вважається,

що відмова апаратури викликається відмовами її складових частин і тому

інтенсивність відмов апаратури визначається як сума інтенсивностей відмов її

елементів, скоригована з урахуванням застосовуваного резервування і відновлення

елементів.

Разом з тим часто потрібно визначити не тільки

ймовірність того, що відмовить елемент або складова частина апаратури (що

дозволяють прогнозувати елементні методи), а ймовірність того, що апаратурою

буде виконана задана функція. Розрахунок надійності, за допомогою якого

вирішують таку задачу, отримав назву розрахунок функціональної надійності.

Розрахунок, при якому визначається ймовірність того, що деякий параметр або

група параметрів, що визначають працездатність МЕА, не вийдуть за межі допуску,

називають розрахунком параметричної надійності.

За характером відмов розрізняють розрахунки з

урахуванням одного виду відмов (повних, раптових) і з урахуванням різноманіття

характеристик (видів) відмов (раптові, поступові, повні, часткові, типу коротке

замикання, обрив, відмови збійного характеру тощо), по виду оцінюваних об'єктів

– розрахунки простих виробів і складних систем. Розрахунки простих виробів в

свою чергу поділяють на розрахунки нерезервованих і резервованих виробів (з

відновленням і без відновлення резерву).

Більш докладно принципи виконання розрахункової

оцінки надійності РЕЗ будемо розглядати стосовно до найбільш простого випадку –

оцінці безвідмовності невідновлюваних нерезервованих і резервованих об'єктів з

використанням елементного методу розрахунку.

У процедурі розрахунку безвідмовності будь–якого

об'єкта можна виділити кілька основних етапів. На першому етапі здійснюють

поділ об'єкта на окремі елементи, для яких апріорно відома інтенсивність

відмов. Наприклад, схема найпростішого попереднього підсилювача містить

елементи: транзистор, резистори і конденсатор. Для кожного з цих елементів є

дані про безвідмовності, які викладені в технічних умовах (ТУ) на вироби або в

довідниках.

На другому етапі формується поняття відмови

для окремих елементів і для об'єкта в цілому. Так, наприклад, для конденсаторів

відмови можуть відбуватися у вигляді їх коротких замикань, а для резисторів – у

вигляді обривів. Для транзисторів відмови можуть проявлятися як у вигляді

пробоїв переходів, так і у вигляді обривів контактів. Для об'єкта в цілому

(наприклад для попереднього підсилювача) відмова проявляється у зниженні

коефіцієнта посилення нижче допустимого рівня або в повному припиненні

виконання ним своїх функцій.

На третьому етапі складається логічна схема

розрахунку надійності, що відображає логічний зв'язок між відмовами окремих

елементів і відмовою всього об'єкта .

Розглянемо методику складання цієї схеми на

найпростіших прикладах, маючи на увазі, що схема розрахунку надійності (СРН),

як правило, відрізняється від електричної схеми, а в ряді випадків і від

функціональної схеми об'єкта. Нехай, наприклад, два конденсатори для отримання

необхідної ємності з'єднані паралельно. Так як основним видом відмови

конденсаторів є пробій (коротке замикання), то відмова схеми відбудеться при

відмові будь-якого з конденсаторів. Тобто в даному випадку СРН паралельно

з'єднаних елементів являє собою їх послідовне з'єднання. У той же час для двох

паралельно з'єднаних провідників при їх відмовах виду обрив, СРН являє собою

паралельне з'єднання елементів, так як розрив ланцюга буде мати місце лише при

відмові обох елементів схеми. Відповідно тому, що відмови одних і тих же

елементів можуть проявлятися як у вигляді коротких замикань, так і у вигляді

обривів (залежно від випадкових відхилень у режимах і умовах застосування та

характері внесених при виготовленні елементів видів дефектів), СРН можуть

представляти комбінацію паралельних, послідовних і місткових з'єднань

елементів.

На четвертому етапі здійснюється визначення

характеристик безвідмовності кожного з елементів, що входять в основне з'єднання

СРН.

На заключному етапі визначаються

характеристики безвідмовності об'єкта з урахуванням резервування, тимчасової

надмірності та інших особливостей його СРН.

Розрахунок характеристик безвідмовності елементів

проводиться за наведеними в літературі (насамперед у довідниках) відповідним

коефіцієнтним моделям, враховуючим вплив навантаження, режимів роботи та інших

факторів (категорія якості елемента, характер і рівні зовнішніх впливів,

конструктивно–технологічні характеристики та ін.). Коефіцієнтні моделі є в

загальному випадку добуток величини базової інтенсивності відмов даного

елемента (визначену експериментально для деяких типових режимів та умов

застосування) і коефіцієнтів, що враховують характер і ступінь впливу

відмінностей реальних умов застосування елемента від типового. Кількість

коефіцієнтів в моделях розрахунку інтенсивності відмов окремих елементів

досягає десяти і більше. Природно, що в міру виконання проектних досліджень в

ході розробки апаратури інформованість розробника про дійсні режимах і умовах роботи

МЕА в апаратурі істотно підвищується. Тому діючими документами, що

регламентують порядок проведення розробок МЕА, передбачається послідовне

проведення уточнюючих розрахункових оцінок надійності на різних етапах

проектування.

У табл.2.1 наведені дані за рівнями значень

інтенсивності відмов ряду груп МЕА.

Таблиця

2.1

Група

елементів

|

Діапазон

інтенсивності відмов

|

Транзистори

|

0,001–0,5

|

Інтегральні

мікросхеми

|

0,001–0,3

|

Діоди

|

0,005–0,1

|

Резистори

|

0,002–0,5

|

Конденсатори

|

0,05–0,5

|

Трансформатори

|

0,05–1,5

|

Установчі

вироби

|

0,01–1,5

|

Пайки

|

0,001–0,01

|

Значна розбіжність рівнів безвідмовності груп МЕА в

табл.2.1 визначається тим, що в рядках таблиці містяться групи виробів, кожна з

яких включає в себе велику різноманітність підгруп і типів МЕА, що мають різні

конструкції і виготовляються за різними технологіями.

При розрахунку надійності резервованих об'єктів

враховують способи (форми) резервування.

Аналіз останньої залежності дозволяє зробити висновок

про те, що мажоритарне резервування пред'являє високі вимоги до безвідмовності

мажоритарного органу, що обмежує безвідмовність резервованого вузла.

2.4. Методи

оцінки показників надійності флюорографа

Розрізняють наступні основні

методи оцінки показників надійності флюорографа:

– Експериментальний

– Аналітичний

(розрахунковий)

– Статистичного моделювання

Аналітичні методи дають

можливість оцінювати надійність об'єкта, проводити порівняння різних варіантів

його виконання, знаходити оптимальні (або близькі до оптимальних) рішення на

самих ранніх етапах розробки і проектування, коли виріб існує ще тільки на

папері. У цьому полягає істотна перевага цієї групи методів оцінки надійності.

Ще однією перевагою є те, що

рішення в принципі можуть бути отримані у вигляді аналітичних виразів, що

дозволяє вести дослідження впливу різних факторів і знаходити оптимальні

рішення в загальному вигляді.

Необхідними вихідними даними

при аналітичному дослідженні надійності об'єкта є відомості про надійність його

елементів. Від достовірності цих даних залежить якість отриманих результатів.

Для об'єктів зі складною структурою застосування аналітичних методів у багатьох

випадках призводить до великих обчислювальних труднощів.

До аналітичних методів – по

постановці завдання – близькі методи статистичного моделювання. Подібність у

тому, що і ті, і інші методи вимагають наявності даних про надійність елементів

системи. Однак способи отримання результатів зовсім різні. Методи статистичного

моделювання зводяться до розробки і дослідження функціонування статистичної

моделі досліджуваного об'єкта. Таким шляхом вдається отримувати оцінки

надійності об'єктів з вельми складною структурою, що не піддаються аналітичному

дослідженню, при обмежених витратах коштів і часу. Позитивною властивістю

методів статистичного моделювання є також те, що в процесі дослідження можуть

визначатися не тільки суто надійністні характеристики і показники, а й

показники ефективності. Основний недолік цієї групи методів полягає в тому, що

результати рішення представляються не у вигляді аналітичних виразів, що відображають

вплив різних чинників, а у вигляді численних оцінок (статистичних оцінок).

Експериментальні методи

оцінки надійності виробів відіграють особливу роль, оскільки, з одного боку,

вони є по суті єдиним джерелом отримання вихідних даних про надійність об'єктів,

що використовуються в якості елементів при побудові об'єктів складніших, даних,

необхідних для аналітичного дослідження або дослідження шляхом статистичного

моделювання. З іншого боку, експеримент в переважній, більшості випадків був і

залишається основним способом визначення або підтвердження рівня надійності

об'єктів що випускаються серійно.

На відміну від розглянутих

вище двох груп методів експериментальні методи не вимагають ніяких відомостей

про надійність елементів об'єкта. Крім того, експериментальна оцінка надійності

об'єкта в цілому дозволяє отримати дані і про надійність вхідних в його склад

елементів в реальних умовах експлуатації. Особливістю експериментального шляху

є те, що він припускає наявність деякої кількості зразків досліджуваного

об'єкта. Причому, це мають бути діючі зразки, що задовільняють усім технічним

умовам. Проведення оцінки надійності неминуче пов'язане з певною (іноді досить

значною) витратою ресурсу випробовуваних зразків.

Експериментальна оцінка

надійності виробів може реалізовуватися двома способами: організацією

спеціальних випробувань або збором статистичних даних про роботу об'єкта в

умовах нормальної або підконтрольної експлуатації. Порядок проведення

експерименту в цих двох випадках істотно різний. Обробка накопичених даних

проводиться по одним і тим же методиками.

Поняття випробувань на

надійність флюорографа, уніфікація випробувань.

Випробування – це

експериментальне визначення значення параметра і показника якості продукції в

процесі функціонування та при імітації умов експлуатації, а також при

відтворенні впливів на продукцію за заданою програмою.

Випробування на надійність є

методом експериментальної оцінки надійності флюорографа на етапах їх розробки і

серійного випуску. Випробуванням на надійність піддають флюорографа дослідних

зразків або дослідних партій, настановних серій і серійного виробництва.

Випробування флюорографа на

надійність проводять:

– для оцінки ступеня

відповідності надійності флюорографа дослідних зразків або дослідних партій

вимогам нормативної документації та технічним завданням;

– для оцінки ступеня

відповідності надійності флюорографа настановної серії і серійного виробництва

вимогам нормативної документації та конструкторської документації.

У зв'язку з тим, що

випробування на надійність широко застосовують на всіх етапах розробки і

виробництва флюорографа, то надзвичайну важливість набуває розробка

уніфікованих методів вирішення завдань, що виникають при проведенні таких

випробувань. Розробка і широке впровадження в практику єдиних інженерних

методик, які охоплюють усі основні питання випробувань на надійність може дати:

По-перше, відпадає необхідність для інженерно–технічних працівників

підприємств, що займаються розробкою і серійним випуском виробів, в освоєнні

специфічного математичного апарату, що лежить в основі сучасних методів

випробувань. Це здатно скоротити великі витрати часу. По-друге, випробування

проводитимуться з використанням найкращих (найбільш ефективних) методів, що

призведе до економії витрат часу, коштів і ресурсу виробів. По-третє, будуть

забезпечені необхідні достовірність, точність і повна порівнянність даних про

надійність, що приводяться в технічній документації на вироби різного

призначення, що розробляються і випускаються різними підприємствами.

Уніфіковані методи

випробувань на надійність засновані на наступних трьох основних положеннях. По-перше,

прийняття гіпотез про повне відновлення надійносних властивостей відновлюваного

вироба після ремонту і про ідентичність надійносних властивостей всіх зразків

партії (що дозволяє створити єдині методи випробувань для відновлюваних та

невідновлюваних виробів). По-друге, спільність способів кількісного опису однієї

і тієї ж складової надійності різних виробів. По-третє, спільність підходу до

оцінки показників різних складових надійності.

Стадії випробувань, завдання

уніфікованих методик випробувань

В усіх випробуваннях на

надійність завжди можна виділити три стадії:

- планування випробувань;

- проведення їх (накопичення необхідних

статистичних даних -

безпосередніх результатів випробувань);

- обробка безпосередніх результатів з метою

отримання шуканих даних або висновків.

Кожна з цих

стадій вимагає вирішення певних завдань і, відповідно, своєї методики.

Відповідно до

цього основними завданнями теорії при створенні уніфікованих інженерних методик

випробувань можна вважати:

- Встановлення єдиних кількісних показників

якості (точності та достовірності) одержуваних результатів;

- Розробку ефективних методів проведення

випробувань для оцінки кожного з використовуваних показників надійності;

- Розробку методів планування випробувань для

забезпечення заданих вимог до якості одержуваних результатів;

- Розробку

методів обробки безпосередніх результатів випробувань.

Класифікація випробувань

Класифікація випробувань на надійність приведена в

таблиці 2.2.

Визначальні випробування –

випробування, що проводяться для визначення значень характеристик об'єкта з

заданими значеннями точності і (або) достовірності. Результати визначальних

випробувань служать підставою для внесення показників надійності в технічну

документацію на вироби. Вони можуть використовуватися також для виявлення

ненадійних елементів і схемно–конструктивних недоробок у виробі, для розробки

рекомендацій щодо підвищення надійності, встановлення груп по надійності,

уточнення режиму і параметрів технічного обслуговування, обсягу і складу ЗІП і

т. ін.

Таблиця 2.2

Класифікація випробувань на надійність

Ознака

класифікації

|

Види випробувань

|

Мета випробувань

|

Означальні, контрольні, дослідні (граничні,

кліматичні та ін.)

|

Випробовувана властивість надійності

|

Випробування на безвідмовність, довговічність

(ресурсні), ремонтопридатність, збереженість, комплексні випробування

|

Етапи розробки виробу

|

Доводочні, попередні, приймальні, типові

кваліфікаційні.

|

Рівень проведення

|

Відомчі, міжвідомчі, державні

|

Ступінь інтенсифікації процесу

|

Нормальні, прискорені (скорочені і форсовані)

|

Вплив на можливість подальшого використання

|

Руйнувальні, не руйнувальні

|

Вид об'єкту випробувань

|

Випробування виробу (натурні), макету, моделі

|

Місце проведення

|

Лабораторні (стендові), полігонні, експлуатаційні

|

Метод отримання результатів

|

Експериментально–статистичні, розрахунково–експериментальні

|

Контрольні випробування – випробування, що

проводяться для контролю якості об'єкта. Серед контрольних зазвичай розрізняють

приймально–здавальні та типові випробування. Контрольні випробування готової

продукції, що проводяться при приймальному контролі, називаються приймально–здавальними.

До типових випробувань відносяться контрольні випробування продукції, що

проводяться з метою оцінки ефективності та доцільності внесених змін у

конструкцію, рецептуру або технологічний процес.

Дослідницькі випробування – випробування, що

проводяться для вивчення певних характеристик властивостей об'єктів.

Дослідницькі випробування, що проводяться для визначення залежності між

гранично допустимими значеннями параметрів об'єкта і значеннями параметрів

режимів експлуатації, називаються граничними.

Доводочні випробування –

дослідні випробування, що проводяться в процесі розробки виробів з метою оцінки

впливу внесених до них змін для досягнення необхідних показників якості.

Попередні випробування –

контрольні випробування дослідних зразків (партій) виробів з метою визначення

можливості їх пред'явлення на приймальні випробування.

Приймальні випробування –

це контрольні випробування дослідних зразків (партій) виробів, а також виробів

одиничного виробництва, що проводяться відповідно для вирішення питання про

доцільність постановки на виробництво цих виробів або передачі їх в

експлуатацію.

До нормальних відносяться

випробування, методи та умови проведення яких забезпечують отримання

необхідного обсягу інформації про характеристики властивостей об'єкта в такий

же інтервал часу, як і в передбачених умовах експлуатації.

Прискорені випробування –

випробування, методи та умови проведення яких забезпечують отримання необхідної

інформації в коротший термін, ніж при нормальних випробуваннях.

Скорочені випробування –

випробування, що проводяться за скороченою програмою без інтенсифікації

процесів, що викликають відмови і пошкодження.

Форсовані випробування –

прискорені випробування, засновані на інтенсифікації деградаційних процесів, що

призводять до відмов.

Руйнівні випробування –

випробування із застосуванням руйнівних методів контролю, які можуть порушити

придатність об'єкта до використання за призначенням.

Неруйнівні випробування –

випробування із застосуванням неруйнівних методів контролю.

Випробуванням можуть

піддаватися як натурні дослідні або серійні зразки виробів і систем, так і їх

макети і моделі.

Натурні випробування –

випробування об'єкту в умовах, що відповідають умовам його використання за

прямим призначенням з безпосереднім оцінюванням або контролем

обумовлених характеристик властивостей

об'єкту.

Макет для випробувань –

виріб, що представляє собою спрощене відтворення об'єкту випробувань або його

частини та призначене для випробувань.

Модель для випробувань –

виріб, процес, явище, математична модель, що знаходиться в певній відповідності

з об'єктом випробувань і (або) впливами на нього, і здатне заміщати його в

процесі випробувань.

До лабораторних

(стендових) відносяться випробування, що проводяться в лабораторних умовах на випробувальному

стенді, тобто на технічному пристрої, призначеному для установки об'єкта

випробувань в заданих положеннях, створення впливів, знімання інформації та

здійснення управління процесом випробувань і (або) об'єктом випробувань.

Полігонні випробування

проводяться на випробувальному полігоні, тобто на місці, призначеному для

проведення випробування в умовах, близьких до умов експлуатації об'єкта, і

забезпеченому необхідними засобами випробувань.

До експлуатаційних

відносяться випробування, що проводяться для визначення (оцінки) показників

надійності в заданих режимах і умовах експлуатації.

Організація визначальних

випробувань на надійність

Визначальні випробування

на надійність можуть проводитися за різними планам. Кожен план має певну

кількість параметрів, для кожного з яких задається діапазон можливих значень,

які повинні бути визначені до початку випробувань. Набір фіксованих значень

параметрів плану називається перетином плану.

План випробувань

вважається заданим, якщо визначені:

- оцінюваний показник надійності;

- перелік параметрів плану;

- перелік безпосередніх результатів

випробувань (достатня статистика);

- процедура (методика, спосіб) отримання

безпосередніх результатів;

- додаткові умови, що визначають рамки

застосування даного плану.

Кожному плану випробувань

відповідає певна методика випробувань (методика вибору перетину плану) і спосіб

обробки результатів для отримання шуканої оцінки.

Головні успіхи у підвищенні надійності елементної

бази мікроелектронних систем в останні час пов'язані з підвищенням рівня її

мініатюризації, що дозволяє істотно знизити рівні робочих напруг, необхідних

для роботи виробів, зменшити енергоспоживання (і відповідно тепловиділення) та

найголовніше (з позицій забезпечення надійності) значно скоротити кількість меж

з`єднань між окремими

елементами виробів і вузлів апаратури. З урахуванням цієї основної тенденції у

вдосконаленні МЕА, яка об'єктивно веде до зниження числа «компонент

ненадійності», методи забезпечення їх надійності зводяться в першу чергу до

підвищення якості розробки, виготовлення та виключення неприпустимих впливів

при застосуванні.

Шляхи

забезпечення надійності на різних стадіях життєвого циклу визначені таким

чином:

Розробка.

Використання надійності неорієнтованих систем автоматизованого проектування (САПР),

що дозволяють проводити поглиблений аналіз варіантів конструктивно–технологічних

рішень методами математичного моделювання.

Забезпечення

малої чутливості виробів до зміни умов виробництва та впливу зовнішніх факторів

(забезпечується методами «надійного

проектування»).

Забезпечення виробничих та експлуатаційних запасів виробів за

основними параметрами, що дозволяють зберігати працездатний стан при

відхиленнях режимів, умов виготовлення та застосування виробів.

Опрацювання питань сполучення

електричних і конструктивних параметрів виробів з іншими елементами і

пристроями (вузлами) МЕА.

Визначення оптимальних умов та режимів

застосування виробів, при яких досягається мінімальна інтенсивність відмов та

включення відповідних вказівок в керівництва із застосування виробів.

Експериментальна оцінка ефективності

прийнятих конструкційних та технологічних рішень методами граничних і

провокучих випробувань (дозволяють визначити граничні можливості виробів та їх

«слабкі місця») засобами фізико–технічного аналізу (дозволяють оцінити реальну

якість виготовлення виробів за розробленою технологією).

Виробництво. Введення статистичного

контролю та статистичного регулювання технологічного процесу виробництва

виробів, що дозволяє передбачати і попереджати проблеми якості.

Прив'язка дефектів та відмов, виявлених

на всіх стадіях виробництва виробів, до конкретної партії (забезпечення

простежуваності «історії створення» виробів), що забезпечує можливість

оптимізації випробувань при прийманні виробів у постачальника та на вхідному

контролі у споживача.

Підвищення вимог до умов виробництва

(насамперед вимог до «електронної гігієни»).

Введення атестації технологічного

процесу по точності, налаштованості і стабільності.

Приймання готової продукції. Введення

гнучкого (враховує реальний стан процесу виробництва і якості виробів)

приймального контролю за якісними ознаками (тобто за ознаками, що